Новости

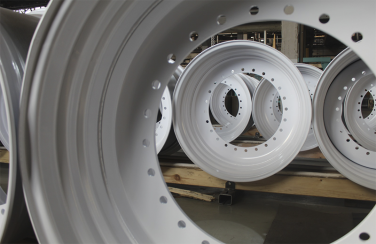

Недавно на территории Барнаульского завода механических прессов появилась новая вывеска: «Завод тяжелых колесных дисков».

Здесь уже производятся диски для крупной сельхозтехники: тракторов, комбайнов, опрыскивателей. Предприятие отгружает продукцию Петербургскому тракторному заводу, на «Ростсельмаш» и «Гомсельмаш». Но это только начало, поскольку тракторами и комбайнами номенклатура не ограничивается. Тем более, что аналогов в России нет. О том, как создавалось это уникальное для страны предприятие, мы

|

Факт Размер выпускаемых заводом дисков может доходить до 54 дюймов, а вес — достигать 200 килограммов. Сергей Ферапонтов.

Фото: Анна Зайкова.

|

— Перед тем, как перейти к разговору о новом производстве, хочу

— Этот год был годом развития, мы приросли в объемах производства более чем на четверть.

Впервые за много лет предприятие смогло сформировать полный портфель заказов по производству механических прессов на 2024 год. Сейчас принимаем заказы на 2025-й.

Но, конечно, главный итог — запуск завода тяжелых колесных дисков. Нам удалось снять вопросы по всем технологическим переделам, запустить автоматизированные линии, выйти на все нужные параметры производства. Это позволяет надеяться, что в наступившем году мы сможем, как и было предусмотрено бизнес-планом, выйти на проектную мощность.

— Последним звеном в создании этого предприятия, насколько я понимаю, стала линия катафореза. Сегодня мы ее смогли посмотреть в деле. Честно скажу — впечатляет. Происходит сложный химический процесс, этапы которого контролирует специально созданная лаборатория. Выходит, машиностроители стали химиками?

— Отчасти да. Но без наших традиционных компетенций вряд ли бы мы

Фото: Анна Зайкова

Над проектом работал большой коллектив инженеров. Спроектировали специальную котельную для подогрева ванн, компрессорную станцию, узел подготовки воды — она в процессе нужна практически дистиллированная.

Задач хватило и энергетикам, и механикам, и строителям. Сами, к примеру, научились заливать промышленные полы. А некоторые наши специалисты действительно были вынуждены подробнее

— Заметил, что новое производство оснащено вашими же механическими прессами. И механизация вокруг них для перемещения громоздкой тяжелой продукции тоже собственная.

— Это так. Поскольку вес некоторых изделий доходит до 200 килограммов, перемещения от станка до станка важно было максимально облегчить. А прессы в техпроцессе задействованы наши, потому что они были спроектированы и сделаны нами для этого производства. В том числе и первый, созданный нами в прошлом году не механический, а гидравлический пресс.

Сначала решили испытать его на собственном производстве, чтобы можно было показывать его нашим клиентам в деле. Сейчас он встроен в линию по изготовлению ребер и производит запрессовку ребра в обод.

На текущий момент мы подготовили инструмент и ведем работу по изготовлению ребра в 42 дюйма для опрыскивателей, которые изготавливаются в Самаре.

Фото: Анна Зайкова

— Что еще вам пришлось сделать собственными силами?

— Полностью спроектировали и изготовили линию по производству ребер колесных дисков. На этой линии тоже возникало немало интересных технических задач.

Так, вес штампа для подобного производства достигает трех-пяти тонн. Представляете, насколько сложно его менять, переходя на другой диаметр. Наши специалисты предложили сделать блок штампов всех производимых диаметров — один на все, в котором нужно только сменить пуансон и матрицу. Это реально экономит и время, и силы.

Фото: Анна Зайкова.

Испытательные стенды радиальной и осевой нагрузки, через которые должен пройти каждый диск, спроектировали и сделали сами. Доработали линию продольно-поперечной резки рулонной стали, автоматизировали резку и укладку заготовок. Создали механизированный удобный склад готовой продукции…

Общая площадь, которую занимает завод, составляет 16 тыс. кв. м. И нет такого места, над которым бы не поработали наши специалисты. Считаю, что запуск завода — это большая заслуга нашего уникального коллектива, где расчет и инженерная мысль зачастую

— Не слишком ли узок сегмент рынка, который вы закрываете?

— Отнюдь. Вслед за сельхозмашиностроителями начали вести

Подсмотрели у крестьян еще один вид продукции, так называемую спарку, которая позволяет поставить на трактор не четыре колеса, а сразу восемь, по два на каждую сторону оси. Это позволяет в некоторых регионах страны на две недели раньше начать посевную. Производство таких спарок мы наладили и сегодня поставляем их на вторичный рынок.

— Сколько средств было вложено в проект, и как вы их нашли? Как видите окупаемость?

— Региональный Фонд развития промышленности выделил нам 200 млн рублей. Большую часть оборудования купили по лизингу. Общая стоимость проекта – около миллиарда рублей. В этом году хотим отгрузить продукции на полмиллиарда. При выходе на полную проектную мощность завод будет производить дисков на сумму более 2 млрд рублей в год.

— Что дальше?

— Продолжим реконструкцию и переоснащение всего предприятия. Возможно, начнем обновлять фасад и заводские стены. Но главный приоритет на 2024 и ближайшие годы — кадры. Будем продолжать повышать социальные гарантии и заработную плату. Потому что без энтузиазма, творческого порыва и желания людей мы вперед не продвинемся.

|

Как работает линия катафореза Линия занимает 2000 кв. м. Здесь 17 шестиметровых ванн. Плюс две водяных башни. Диски по ваннам парой перемещаются на автоматическом подвесном конвейере. Их отмывают, помещают в специальные растворы, а после они попадают в электролитный раствор, После этого диски перемещают по конвейеру для полимеризации в высокий термотоннель. Далее они едут в покрасочную камеру, где установлены роботы. Потом снова перемещаются в тоннель для сушки. |

Беседу вел Юрий Пургин.